粘贴小报

粘贴小报

氰酸酯改性环氧树脂

发布时间:2019-07-25

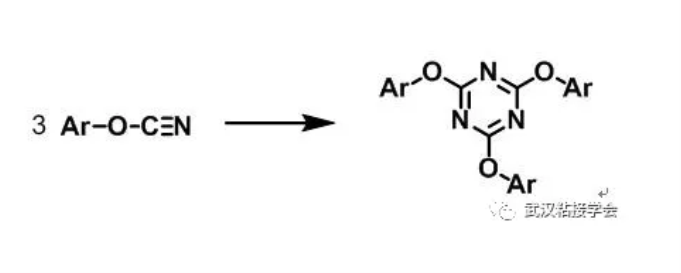

氰酸酯树脂结构通式可用NCO-R-OCN表示,但由于脂肪族氰酸酯在加热条件下很容易发生异构化反应生成异氰酸酯,目前商品化的氰酸酯产品均为芳香族氰酸酯。

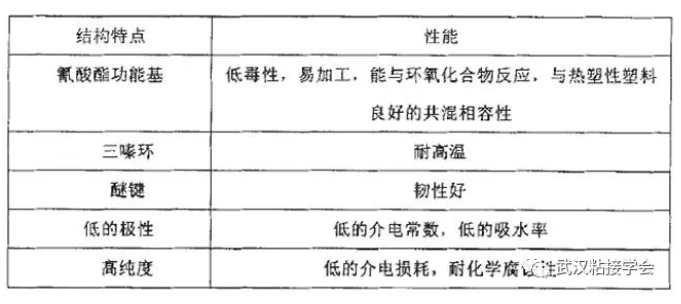

氰酸酯树脂的介电常数和介电损耗比环氧树脂和双马来酰亚胺树脂低得多,并且在很宽的频率范围和温度范围内基本保持稳定。氰酸酯树脂在热和催化剂作用下,生成含有三嗪环的高交联密度网络结构的大分子,由于三嗪环结构高度对称,很少量的极性基团只能在很小范围内旋转,从而使氰酸酯(CE)的极性很低,介电性能优异,可在宽广的温度范围(0~250℃)和频率范围( 50~1011 Hz)内保持低而稳定的介电常数(2. 6~3. 0)和介质损耗角正切(0. 001~0. 005),这一点也是环氧树脂(EP)、聚酰亚胺(PI)、双马来酰亚胺(BMI)等无法比拟的。同时CE固化物结构中大量的醚键、芳香环、芳杂环、三嗪环结构使其还具有较高的抗冲击性、良好的耐湿热性及优异的耐高温性能。

与EP和BMI相比,CE的耐热性(Tg、HDT)通常高于EP,低于BMI,但从瞬时耐热性(起始失重温度)比较,CE优于BMI。但也有一些多氰酸酯基的树脂,如酚醛氰酸酯REX-371 (简称PT),其Tg最高达到400℃,可在300℃以上应用,其耐热性与热固性P I相当。

CE的吸湿率很低,远小于EP和BMI,在湿态环境中,工作温度可达180℃。据报道,由于氰酸酯树脂固化物中不含易水解的酯键、酰胺键等,分子链上的醚键在室温下几乎不受水分子作用,即使在高温下,受影响程度也不显著。同时其结构中的环状结构有较大的空间位阻,大大增加了水分子扩散的阻力,从而保障了氰酸酯树脂固化物有良好的耐湿热性能。氰酸酯树脂在浸渍于沸水500小时后吸湿率不超过2.5%,而增韧的双马树脂超过4%,四官能团环氧树脂的吸湿率高达5.8%,这主要是由于四官能团环氧树脂固化物的分子结构中含有一定量在固化反应过程中形成的羟基等极性基团,导致其吸湿率的大幅上升。当浸渍在沸水中时,氰酸酯树脂的吸湿率很快就达到平衡,而环氧树脂则最慢,经过几百小时后,所有树脂的吸湿率都有轻微的增加,这主要是由热固性树脂分子链的松弛引起的。

如上所述,由于氰酸酯具有如此优异的耐湿热性能及介电性能,目前已广泛应用于高性能复合材料基体及胶黏剂,包括: (1)高性能印刷线路板( PCB ) ; (2)透波结构材料(如隐身结构) ; (3)高韧性结构材料

但是氰酸酯树脂与环氧树脂等常用树脂相比,存在加工性差、成本高等缺点。

环氧树脂是一类综合性能优良的复合材料树脂基体,具有黏结性强、收缩率低、力学性能优良、化学稳定性好及加工性能良好等一系列优异性能,在许多工业领域得到了广泛应用。通常环氧树脂基体的分子结构中含有大量羟基等极性基团,吸湿性高,使其复合材料制品在湿热条件下的力学性能、介电性能急剧下降。氰酸酯是一类端基带有-OCN官能团的热固性树脂,由于氧原子和氮原子的电负性高,具有共振结构,同时碳氮原子的键能较低易打开,使其受热后可直接聚合或与环氧树脂等含活泼氢的化合物发生共聚反应,并且赋予该树脂优良的介电性能、良好的力学性能和耐湿热性能。应用氰酸酯树脂改性(共固化)环氧树脂可大大提高固化树脂的湿热性能,明显提高其抗冲击性能等。

1.氰酸酯树脂单体的合成

氰酸酯树脂单体的工业化制备方法是在碱存在的条件下,卤化氰(XCN)与酚类(ArOH)化合物反应制备氰酸酯单体(ArOCN),X分别是Cl,Br,I等卤素,通常采用在常温下是固体、稳定性好、反应活性适中和毒性相对较小的溴化氰;ArOH可以是单酚或者多元酚,也可以是脂肪族羟基化合物;反应介质中的碱常采用能接受质子酸的有机碱,如三乙胺等;反应通常在-30℃~20℃下的有机溶剂中进行,根据各种酚的结构不同而反应温度各有差异。

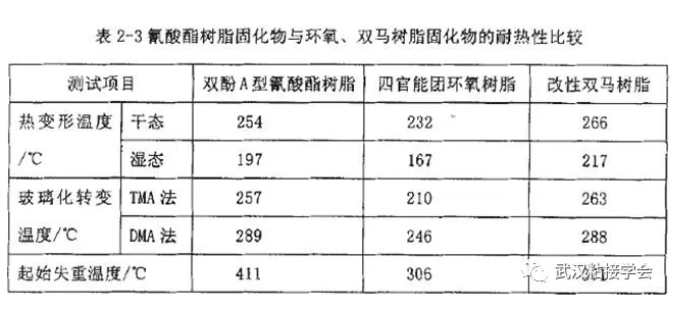

2.氰酸酯结构与性能之间的关系

固化氰酸酯树脂网络分子结构中同时含有大量的三嗪环及芳香环或刚性脂环结构决定了其高玻璃化转交温度与高温下的高强度;而三嗪环和芳香环之间是通过可自由旋转的醚键连接(约占连接点的67%) 起来,因此固化氰酸酯树脂具有良好的韧性:交联点是三官能度而不是一般热固性树脂的四官能度交联点,也有助于提高韧性;结构中由于氧原子和氮原子对称地排布在碳原子周围,以及三嗪环的对称性使其极性很小,避免了偶极极化,因此介电常数与介电损耗很小,后者可低达0.001。

3.氰酸酯树脂的增韧

聚氰酸酯树脂固化后的交联聚合物具有很高的交联密度并且含有大量的芳香环,因此其韧性仍不能满足高性能航空结构复合材料的要求,国内外对氰酸酯树脂的增韧改性进行了大量研究。

增韧氰酸酯树脂的方法主要有:

(1)与单官能度氰酸酯共聚,降低网络结构交联密度;

(2)采用橡胶弹性体(如活性端基液体橡胶、核壳橡胶粒子等) ;

(3)与热塑性树脂(如聚碳酸酯、聚砜、聚醚砜、聚醚酰亚胺等)共混形成(半)互穿网络;

(4)与热固性树脂(如环氧树脂、双马来酰亚胺树脂、不饱和聚酯等)共聚。

4.氰酸酯改性环氧树脂

由于环氧树脂与氰酸酯互溶性好,易于共混,且能够增加韧性、降低成型温度及提高性能价格比,所以氰酸酯改性环氧树脂的研究最多

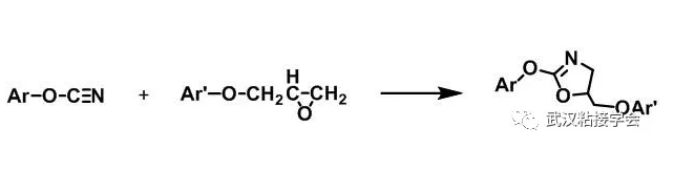

Shimp等认为,氰酸酯与环氧发生共聚合反应,主要按以下反应机理进行: (1)氰酸酯均聚形成三嗪环交联结构; ( 2)氰酸酯基与环氧基反应生成五元噁唑啉杂环; (3)环氧基开环形成聚醚。由于该改性体系分子结构中不含或者少含羟基、胺基等极性基团,因此吸湿率低,树脂基体耐湿热性能好,固化树脂中含在五元噁唑啉杂环和六元三嗪环结构,因此具有较好的耐热性,固化树脂中含有大量的“-C-O-”醚键结构,故又有较好的韧性。实验结果表明,环氧树脂与氰酸酯的固化反应存在相互催化的作用,少量的氰酸酯能促进环氧树脂的固化反应,而更少量的环氧树脂也能促进氰酸酯的固化,并降低氰酸酯的固化温度。

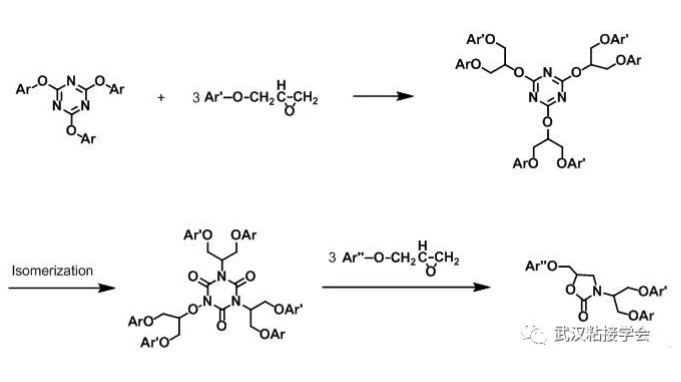

Bauer等认为,氰酸酯共固化环氧树脂的反应,首先是氰酸酯自聚形成三嗪环,环氧基插入到三嗪环上,然后三嗪环发生异构化生成聚异氰脲酸酯,最后是环氧树脂与聚异氰脲酸酯反应生成噁唑烷酮;Fyfe等认为,在氰酸酯共聚合环氧树脂中,同时存在多种反应。氰酸酯自聚的反应速率大大超过氰酸酯与环氧树脂的反应及其他的反应速率,环氧树脂不能直接和氰酸酯反应生成噁唑烷酮。氰酸酯与环氧树脂的反应是这样进行的:1个氰酸酯分子和2个环氧树脂分子反应,生成不稳定的中间体产物,然后异构化生成恶唑烷酮;Grenier等认为,首先自聚形成三嗪环,在加热条件下发生异构化反应成聚异氰脲酸酯,它们之间存在快速互变异构现象,最后聚异氰脲酸酯与体系中环氧基反应生成噁唑烷酮结构;另外,Marie等应用高效液相色谱研究了单官能团氰酸酯与环氧模型化合物的反应,发现首先形成大量的氰酸酯三聚体,然后当三聚体含量减少时,噁唑烷酮化合物才出现,在反应末期,氰酸酯三聚体的含量降到了一个平衡值;陈平等人通过红外光谱分析发现不同含量的氰酸酯和环氧树脂组成对固化产物的结构影响很大,在氰酸酯欠量的情况下,固化树脂中主要生成噁唑烷酮和聚醚结构,三嗪环很少,而在氰酸酯适量或过量的条件下,固化树脂主要是噁唑烷酮和三嗪环结构,其聚醚结构很少。同时,氰酸酯树脂和环氧树脂的分子结构也会对固化产物的结构产生重要影响。

结束语

氰酸酯改性环氧树脂作为高性能复合材料基体,主要用作复合材料共聚预浸料和高性能复合基体材料,同环氧树脂相比,具有优良的介电性能、耐湿热性能,同氰酸酯树脂相比,其性能/价格比更好,并在某些性能上超过氰酸酯树脂(如吸湿性和韧性),同时具有良好的加工性能。以改性环氧树脂为树脂基体制备的复合材料具有良好的铺覆性和贮存稳定性,其复合材料板材具有优异的力学性能、耐热性和耐湿性,主要用于飞机舱内材料/飞机发动机用管材、透平机用树脂基复合材料、摩擦材料和复合材料等,在电子元器件、电绝缘涂料、航空材料、纤维填充材料等方面有广阔的应用前景。